上汽大通王瑞:C2B大规模制造改变的不仅是业务模式,更是企业组织架构 | 数博会

5月27日下午,中国国际大数据产业博览会组委会主办、中国信息通信研究院承办、钛媒体及旗下ITValue联合承办的工业互联网应用发展论坛(IAF)在贵阳举办。上汽大通总经理王瑞以上汽大通C2B为例,讲解传统汽车制造业的革新。

C2B智能定制,是与用户建立信息直联,按照用户需求和反馈打造产品,以实现千人千面的产品个性化定制。而上汽大通则是首家提出并践行C2B大规模智能定制的企业,其C2B完整链条包括车型定义、设计开发、汽车验证、自由选配、用户定价、反馈改进6大环节。

王瑞认为,工业互联网等等新型技术给传统行业带来一场革命。虽然上汽大通在上汽集团是最年轻的整车品牌,但也正是因为年轻,从一开始公司就建立了比较新的业务数据化体系。到今天为止,上汽大通初步完成了7大速度化平台的建设,能够实现在全生命周期跟客户进行沟通分享。通过C2B建设,上汽大通做到的定制化远不止是座椅选配这些简单的选项,以G50这款车型为例,可为消费者提供40个大类、100项高感知配置的丰富选择。

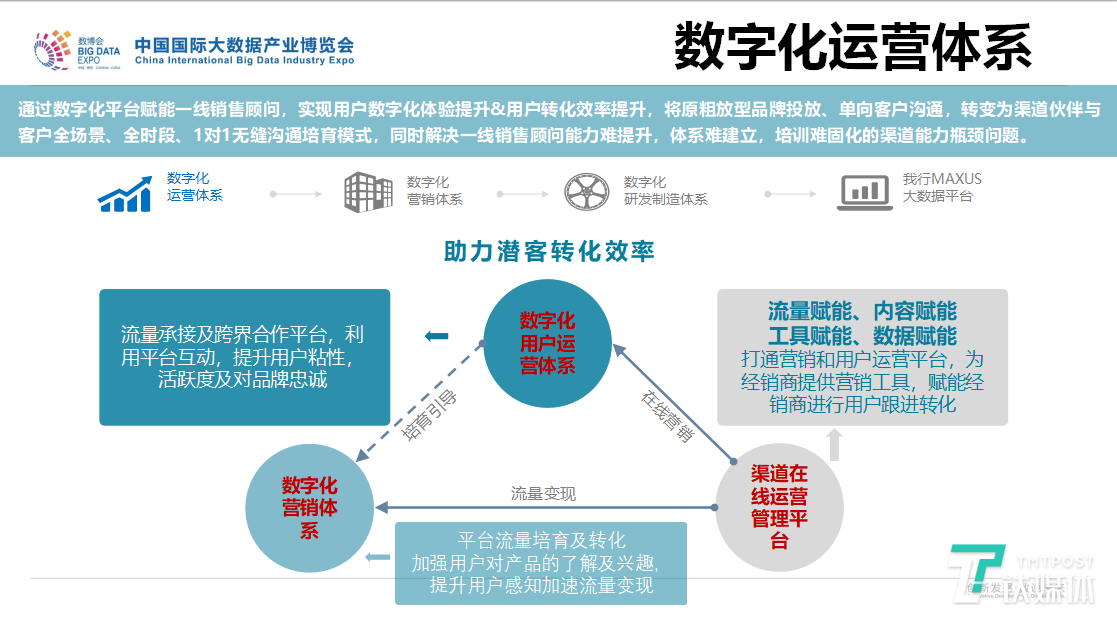

谈及C2B大规模制造对业务模式的改变,王瑞认为,整个改变最终需要落地到整个公司组织机构的变革上。在传统的制造模式下,组织结构都是串型,但在C2B的改变下,各部门需要与海量的机构、机制进行合作,原本的组织架构无法招架。为此,上汽大通将内部结构转变为中台支持一线的形式,通过触点给一线部门赋能。通过这种网状的组织结构,让上汽大通与客户关系做到了快捷、温暖、又不失速度。

以下为王瑞演讲实录,略经钛媒体编辑:

王瑞:工业互联网等等新型技术给传统行业带来一场革命。上汽大通在上汽集团是最年轻的整车品牌,我们今年第8年,但是我们在比较高的纬度。从一开始建立比较新的业务数据化体系。到今天为止我们初步完成了7大速度化平台的建设,我们能够在全生命周期跟客户进行沟通分享。

传统汽车的设计流程是,主机厂按照我们的想象、需求,历时三四年把车开发好,最后上市,一般都会有4-5种中高低配置来引导消费者购买,这种传统模式我们称之为B2C。而大通做的C2B就是把C和B的位置倒过来,所有开发、设计、制造由客户驱动。

开发一辆车时间很长的,以前我们需要4年,现在3年,我们从一开始一张白纸构架的时候就让所有的客户一起参与,我们构建了“我行MAXUS大数据平台 ”,大家出主意,专业的工程师、设计师和他们互动,把他们的概念、灵感变成现实。

以前我们刚刚把工程车出来后,都是高度机密,但现在我们全部开放给客户,在全球几个实验厂,我们还让客户自己来开、验证、发现问题。新车上市我们也是开放给客户做定价,最后按照客户分析客户进行定价,然后做最后的决策。

另一个改变的就是购车经验。以前消费者需要去店里购买,现在我们对购车模式做了重构,收集端、PC端、展厅的大屏很多端口我们做了自选。所有的车型可以把它进行打散、深度定制,最多差不多有200项可以定制。我们客户有花一整天时间去推销,确实很纠结。从四驱系统到内外有很多的选择可以定制。所以我们这部车是拆开给客户做定制。以前也有定制,但定制价格是要翻倍的,同样交付时间也非常长。但大通瞄准了这个点进行创新。

我们作为一个新企业,创新是被逼出来的。大通错过了中国汽车企业发展的黄金时间,不创新不行。所以C2B模式,对我们整个团队压力非常大。因为透明化开发车是没有东西可以藏着,我们的流水线有机会大家可以参观,每一辆车都不一样的。对于物流来说怎么能够把料配准确,怎么样保证正确的料送到线上,制造怎么知道过来的每一个车怎么做,我们面对每一个不一样的车怎么知道装对装错。

这时工业互联网及信息革命就非常重要,大通所有的系统都是联通在一起的。包括我们的供应商、核心供应商跟他们互通互联的。客户下单马上所有的触点可以知道订单信息,可以做准备。做好准备之后在制造体系里面,我们有智能排产、有智能的配料区。工厂非常干净的,有100多个AGV小车配料。

版权保护: 本文由 沃派博客-沃派网 编辑,转载请保留链接: http://www.bdice.cn/html/62108.html